Bauxita en horno de cuba y bauxita en horno rotatorio 85/86/87/88

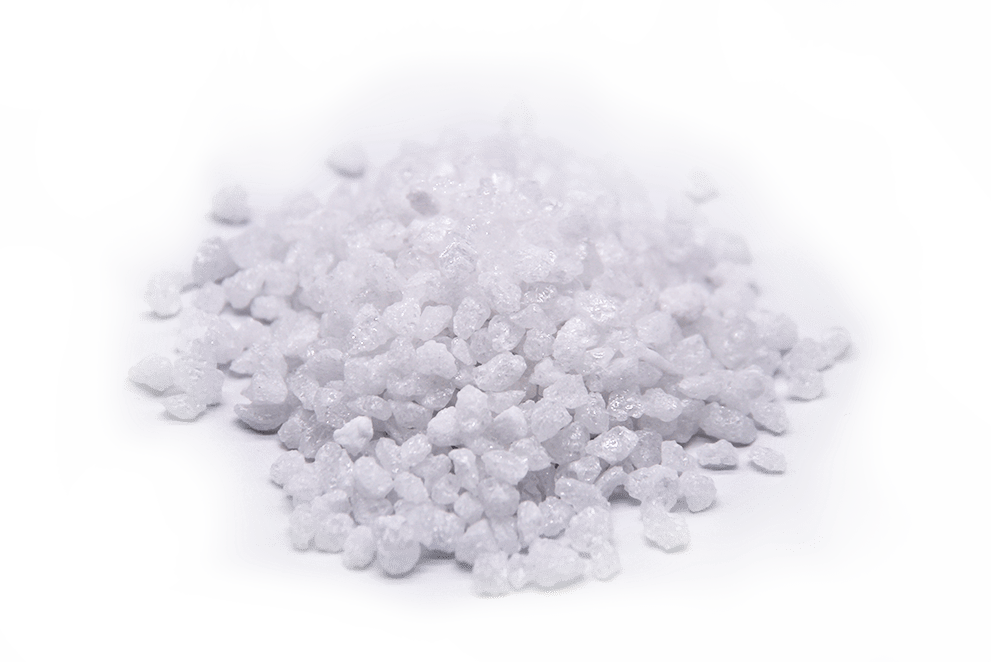

- Bauxita

- Agregado de bauxita

- chamota de bauxita

Breve descripción

Bauxita en horno de eje

| Elementos | Al2O3 | Fe2O3 | BD |

| 86 | 86% mínimo | 2% máximo | 2.9-3.15 |

| 85 | 85% mínimo | 2% máximo | 2.8-3.10 |

| 84 | 84% mínimo | 2% máximo | 2.8-3.10 |

| 83 | 83% mínimo | 2% máximo | 2.8-3.10 |

| 82 | 82% mínimo | 2% máximo | 2,8-3,0 |

| 80 | 80% mínimo | 2% máximo | 2.7-3.0 |

| 78 | 78% mínimo | 2% máximo | 2.7-2.9 |

| 75 | 75% mínimo | 2% máximo | 2.6-2.8 |

| 70 | 70% mínimo | 2% máximo | 2.6-2.8 |

| 50 | 50% mínimo | 2% máximo | 2,5-2,55 |

Bauxita en horno rotatorio

| itams | Al2O3 | Fe2O3 | BD | K2o+Na2o | CaO+MgO | TiO2 |

| 88 | 88% mínimo | 1,5% máximo | 3,25 minutos | 0,25% máximo | 0,4% máximo | 3,8% máximo |

| 87 | 87% mínimo | 1,6% máximo | 3,20 minutos | 0,25% máximo | 0,4% máximo | 3,8% máximo |

| 86 | 86% mínimo | 1,8% máximo | 3,15 minutos | 0,3% máximo | 0,5% máximo | 4% máximo |

| 85 | 85% mínimo | 2,0% máximo | 3,10 minutos | 0,3% máximo | 0,5% máximo | 4% máximo |

| 83 | 83% mínimo | 2,0% máximo | 3,05 minutos | 0,3% máximo | 0,5% máximo | 4% máximo |

| 80 | 80% mínimo | 2,0% máximo | 3,0 minutos | 0,3% máximo | 0,5% máximo | 4% máximo |

| 78 | 75-78% | 2,0% máximo | 2.8-2.9 | 0,3% máximo | 0,5% máximo | 4% máximo |

Bauxita de horno redondo

| itams | Al2O3 | Fe2O3 | BD | K2o+Na2o | CaO+MgO | TiO2 |

| 90 | 90% mínimo | 1,8% máximo | 3,4 minutos | 0,3% máximo | 0,5% máximo | 3,8% máximo |

| 89 | 89% mínimo | 2,0% máximo | 3,38 minutos | 0,3% máximo | 0,5% máximo | 4% máximo |

| 88 | 88% mínimo | 2,0% máximo | 3,35 minutos | 0,3% máximo | 0,5% máximo | 4% máximo |

| 87 | 87% mínimo | 2,0% máximo | 3,30 minutos | 0,3% máximo | 0,5% máximo | 4% máximo |

| 86 | 86% mínimo | 2,0% máximo | 3,25 minutos | 0,3% máximo | 0,5% máximo | 4% máximo |

| 85 | 85% mínimo | 2,0% máximo | 3,20 minutos | 0,3% máximo | 0,5% máximo | 4% máximo |

| 83 | 83% mínimo | 2,0% máximo | 3,15 minutos | 0,3% máximo | 0,5% máximo | 4% máximo |

Basado en el hecho de que el clínker de bauxita tiene una conductividad térmica menor y una mejor resistencia al deslizamiento y propiedades de resistencia al desgaste, se puede usar en HFST (tratamiento de superficie de alta fricción) o en la capa de abrasión de la mezcla asfáltica para reemplazar o reemplazar parcialmente el agregado existente.El clinker de bauxita se clasifica principalmente en seis tipos según los diferentes contenidos de composición química.La selección de clinker de bauxita como agregado no es solo por su valor económico, sino también por mejorar la adherencia entre el agregado y el asfalto, que tiene cierta ceguera. Este estudio evaluó las características de diferentes tipos de clinker de bauxita. La adhesión de diferentes tipos de El clinker de bauxita con asfalto se evaluó mediante el método de adsorción hidrostática con agitación y la teoría de la energía libre de superficie. El efecto de los parámetros característicos del clinker de bauxita sobre la adhesión se evaluó mediante análisis de entropía de correlación de grises.

Información detallada

La bauxita es un mineral natural muy duro y se compone principalmente de compuestos de óxido de aluminio (alúmina), sílice, óxidos de hierro y dióxido de titanio.Aproximadamente el 70 por ciento de la producción mundial de bauxita se refina mediante el proceso químico de Bayer para obtener alúmina.

La bauxita es la materia prima ideal para la fabricación de alúmina.Aparte de los componentes primarios del aluminio y el silicio, la bauxita se combina frecuentemente con muchos elementos valiosos como el galio (Ga), el titanio (Ti), el escandio (Sc) y el litio (Li). El residuo de bauxita y el licor gastado circulante en la alúmina La producción suele incluir cantidades significativas de elementos valiosos, lo que los convierte en una fuente potencial de polimetálicos.La recuperación de estos componentes esenciales puede aumentar en gran medida la eficiencia del proceso de fabricación de alúmina y al mismo tiempo reducir la responsabilidad industrial y el impacto ambiental.Este estudio ofrece un análisis crítico de la tecnología existente utilizada para recuperar elementos valiosos de los residuos de bauxita y del licor gastado en circulación para proporcionar información sobre el uso más amplio de los residuos de bauxita como un recurso en lugar de un desperdicio.Una comparación de las características del proceso existente demuestra que es ventajoso un proceso integrado para la recuperación de elementos valiosos y la reducción de emisiones de residuos.